【物流作業改革】第46回 作業効率の良い在庫配置

2013年5月6日

主な物流作業としては、「入荷」「入荷検品」「ピッキング」「出荷検品」「流通加工」等があげられる。倉庫レイアウトを考える上で重要なことは、ボトルネックとなっている物流作業が無いかをチェックすることである。例えば、ピッキングよりも出荷検品の方が早ければ、検品担当者のピッキング完了待ちが発生し、出荷検品よりもピッキングの方が早ければ、検品待ち商品が多くなるため検品待ちエリアが増加する。物流作業全体のバランスに気を配ることが重要である。今回は在庫配置にスポットを当て、作業効率の向上を解説する。

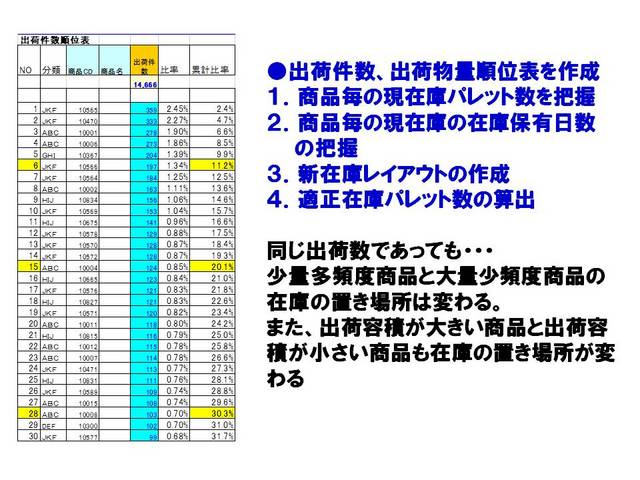

前回の解説で歩く距離を短くすることが、作業効率を向上させる重要な要件のひとつであると述べた。それを実現するためには、出荷が多い商品(出荷物量が多い・出荷件数が多い商品)が、出荷検品エリアの近くにあれば移動する距離が縮まるので良い。それでは、実際の物流センターではその様になっているのであろうか?在庫の出荷件数の順位表を作成してみると状況が見えてくる。仮に全アイテム数の半分で、出荷件数の90%を占めていたとしよう。そのアイテムを出荷検品エリアの近くに集中して置くことができれば、出荷効率が上がることになる。しかし、物流センターの多くは、商品の在庫配置がメーカー順や商品カテゴリ順に並んでいる場合が多い。メーカー順の並びであれば、仕入先単位で入荷してくるため、入荷棚入れ時の入荷効率は良い。しかし、たとえば1ケースの入荷があった場合、入荷回数は1回で済むが、出荷回数はバラ出荷の場合複数回発生する。よって、入荷効率よりも出荷効率を向上させた方が、物流全体の作業効率は良くなる。また、出荷は入荷よりも緊急性が高いため、出荷効率を上げた方が良い。

次に、在庫量の調整を考える必要がある。発注リードタイム(発注から入荷までの日数)を考慮し、在庫量を減らすことから始める。(たとえば、発注リードタイムが2日の商品を、1ケ月分(在庫保有日数)も持つ必要はない)。最低発注ロットの関係で、やむを得ず在庫保有日数が多くなる場合でも、在庫を分散(ピッキングエリアと保管エリアに分散)する方法を考えるべきである。在庫を分散することができれば、ピッキングエリアの在庫量が減少し、面積が減少する。ピッキングエリアの面積が減少すれば、歩く距離が短縮できるので、ピッキング効率が上がるのである。

このコラムは大塚商会様のERPナビにて連載中のコラムを並行掲載しているものです。

新刊のご案内:2014年7月

物流改革の手順(出版文化社)

1,890円

3ヶ月で効果が見え始める物流改善

【現状把握編】

(プロスパー企画)

1,890円