【在庫改革】第21回 在庫差異の削減

2012年9月25日

在庫改革を実現するには、在庫差異(コンピュータ在庫と実在庫の差異)の抑制が必須条件である。全社で正しい発注ルールを作っても、現場巡回での発注には限界がある。同一商品複数ロケーション保管の在庫カウントミス、発注基準数のチェック等、難問が山積している。だから、現在庫数と過去の出荷数を把握した上で、決められた基準(在庫過剰基準、在庫品薄基準)を逸脱した商品をコンピュータシステムで抽出し、その検討をすることがベストである。(このテーマは、後日述べることとする)そのためにも、在庫差異の抑制は重要である。

しかし、なかなか在庫差異が縮小しないのが現実ではないだろうか。その原因はいくつかある。「誤出荷」「入荷入力遅れ」「棚卸間違い」「システム入力忘れ」「入荷数間違い」。この問題に取り組んだ企業は多いが、「在庫なんて合う訳が無い!」と思い込んでいることが非常に多い。一番の問題は、物流センター長や物流マネージャーでさえその様に思い込んでしまい、改善努力を怠ることである。上司がその様に思っていると、部下の社員やパートさんの意識が低くなり改善が進む訳が無い。改善を進めるために必要なことは、在庫差異が発生した商品を明確にし、どうして発生したのか原因分析を行うことである。

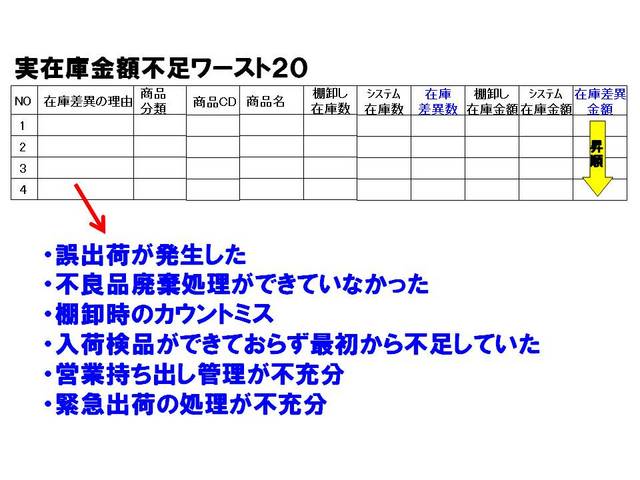

まず、棚卸時に「実在庫金額不足ワースト表」「実在庫金額過剰ワースト表」を作成する。

この中で結果が悪い順にその発生原因を見極める。棚卸の実施は、年1~2回の企業が圧倒的に多いと思うが、棚卸時点では恐らくどうしてその差異が発生したのかわからないことが多く、すべて推測で対策を考えてしまう。その原因をすべてあぶり出しできていればまだよいが、一部原因が潜在化していればいつまでたっても在庫差異は縮まらない。例えば、営業がサンプル持出しをしてコンピュータ入力をしていなければ、在庫があわなくなるのが当然である。この原因に、対策を実行しなければ根本的な問題が解決しない。そこで原因がわからない場合は、原因がわかるまで棚卸頻度を上げる。毎月棚卸をしても原因がわからなければ、毎週棚卸をする。毎週棚卸をしても原因がわからなければ毎日する。これを全アイテム行うことは勿論できないので、在庫差異が多い商品カテゴリ・仕入先等で限定して行う。原因が判明すれば、元の棚卸頻度に戻せばよいのである。

これを繰り返せば、在庫差異ワースト表を作成する度に在庫差異は減少する。それでも差異が大きければ、対策漏れなのか、対策の定着化ができていないのかどちらかである。

このコラムは大塚商会様のERPナビにて連載中のコラムを並行掲載しているものです。

新刊のご案内:2014年7月

物流改革の手順(出版文化社)

1,890円

3ヶ月で効果が見え始める物流改善

【現状把握編】

(プロスパー企画)

1,890円